Wozu dient der Gummi-O-Ring und welche Art von Gummi wird für O-Ringe verwendet?

Wozu dient der Gummi-O-Ring und welche Art von Gummi wird für O-Ringe verwendet?

Bitte überprüfen Sie zunächst die O-Ring-Größe AS568

| AS568-GRÖSSE | Nominale ID | Nomineller C/S | Maße ID in Zoll | ± ID | Maße CS in Zoll | ± CS | Maße ID in mm | ± ID | Maße CS in mm | ± C/S | ||||||||||

| -1 | 1/32 | 1/32 | 0,029 | 0,004 | 0,040 | 0,003 | 0,74 | 0,10 | 1.02 | 0,08 | ||||||||||

| -2 | 3/64 | 3/64 | 0,042 | 0,004 | 0,050 | 0,003 | 1.07 | 0,10 | 1.27 | 0,08 | ||||||||||

| -3 | 1/16 | 1/16 | 0,056 | 0,004 | 0,060 | 0,003 | 1,42 | 0,10 | 1,52 | 0,08 | ||||||||||

| -4 | 5/64 | 1/16 | 0,070 | 0,005 | 0,070 | 0,003 | 1,78 | 0,13 | 1,78 | 0,08 | ||||||||||

| -5 | 3/32 | 1/16 | 0,101 | 0,005 | 0,070 | 0,003 | 2,57 | 0,13 | 1,78 | 0,08 | ||||||||||

| -6 | 1/8 | 1/16 | 0,114 | 0,005 | 0,070 | 0,003 | 2,90 | 0,13 | 1,78 | 0,08 | ||||||||||

| -7 | 5/32 | 1/16 | 0,145 | 0,005 | 0,070 | 0,003 | 3,68 | 0,13 | 1,78 | 0,08 | ||||||||||

| -8 | 3/16 | 1/16 | 0,176 | 0,005 | 0,070 | 0,003 | 4.47 | 0,13 | 1,78 | 0,08 | ||||||||||

| -9 | 7/32 | 1/16 | 0,208 | 0,005 | 0,070 | 0,003 | 5.28 | 0,13 | 1,78 | 0,08 | ||||||||||

| -10 | 1/4 | 1/16 | 0,239 | 0,005 | 0,070 | 0,003 | 6.07 | 0,13 | 1,78 | 0,08 | ||||||||||

| -11 | 5/16 | 1/16 | 0,301 | 0,005 | 0,070 | 0,003 | 7.65 | 0,13 | 1,78 | 0,08 | ||||||||||

| -12 | 3/8 | 1/16 | 0,364 | 0,005 | 0,070 | 0,003 | 9.25 | 0,13 | 1,78 | 0,08 | ||||||||||

| -13 | 7/16 | 1/16 | 0,426 | 0,005 | 0,070 | 0,003 | 10.82 | 0,13 | 1,78 | 0,08 | ||||||||||

| -14 | 1/2 | 1/16 | 0,489 | 0,005 | 0,070 | 0,003 | 12.42 | 0,13 | 1,78 | 0,08 | ||||||||||

| -15 | 16.9 | 1/16 | 0,551 | 0,007 | 0,070 | 0,003 | 14.00 | 0,18 | 1,78 | 0,08 | ||||||||||

| -16 | 5/8 | 1/16 | 0,614 | 0,009 | 0,070 | 0,003 | 15.60 | 0,23 | 1,78 | 0,08 | ||||||||||

| -17 | 16.11 | 1/16 | 0,676 | 0,009 | 0,070 | 0,003 | 17.17 | 0,23 | 1,78 | 0,08 | ||||||||||

| -18 | 3/4 | 1/16 | 0,739 | 0,009 | 0,070 | 0,003 | 18.77 | 0,23 | 1,78 | 0,08 | ||||||||||

| -19 | 13/16 | 1/16 | 0,801 | 0,009 | 0,070 | 0,003 | 20.35 | 0,23 | 1,78 | 0,08 | ||||||||||

| -20 | 7/8 | 1/16 | 0,864 | 0,009 | 0,070 | 0,003 | 21.95 | 0,23 | 1,78 | 0,08 | ||||||||||

| -21 | 15/16 | 1/16 | 0,926 | 0,009 | 0,070 | 0,003 | 23.52 | 0,23 | 1,78 | 0,08 | ||||||||||

| -22 | 1 | 1/16 | 0,989 | 0,010 | 0,070 | 0,003 | 25.12 | 0,25 | 1,78 | 0,08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0,010 | 0,070 | 0,003 | 26.70 | 0,25 | 1,78 | 0,08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0,010 | 0,070 | 0,003 | 28.30 | 0,25 | 1,78 | 0,08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0,011 | 0,070 | 0,003 | 29.87 | 0,28 | 1,78 | 0,08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0,011 | 0,070 | 0,003 | 31.47 | 0,28 | 1,78 | 0,08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0,011 | 0,070 | 0,003 | 33.05 | 0,28 | 1,78 | 0,08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0,013 | 0,070 | 0,003 | 34,65 | 0,33 | 1,78 | 0,08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0,013 | 0,070 | 0,003 | 37,82 | 0,33 | 1,78 | 0,08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0,013 | 0,070 | 0,003 | 41.00 | 0,33 | 1,78 | 0,08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0,015 | 0,070 | 0,003 | 44.17 | 0,38 | 1,78 | 0,08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0,015 | 0,070 | 0,003 | 47,35 | 0,38 | 1,78 | 0,08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0,018 | 0,070 | 0,003 | 50,52 | 0,46 | 1,78 | 0,08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0,018 | 0,070 | 0,003 | 53,70 | 0,46 | 1,78 | 0,08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0,018 | 0,070 | 0,003 | 56,87 | 0,46 | 1,78 | 0,08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0,018 | 0,070 | 0,003 | 60.05 | 0,46 | 1,78 | 0,08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0,018 | 0,070 | 0,003 | 63,22 | 0,46 | 1,78 | 0,08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0,020 | 0,070 | 0,003 | 66,40 | 0,51 | 1,78 | 0,08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0,020 | 0,070 | 0,003 | 69,57 | 0,51 | 1,78 | 0,08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0,020 | 0,070 | 0,003 | 72,75 | 0,51 | 1,78 | 0,08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0,024 | 0,070 | 0,003 | 75,92 | 0,61 | 1,78 | 0,08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0,024 | 0,070 | 0,003 | 82,27 | 0,61 | 1,78 | 0,08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0,024 | 0,070 | 0,003 | 88,62 | 0,61 | 1,78 | 0,08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0,027 | 0,070 | 0,003 | 94,97 | 0,69 | 1,78 | 0,08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0,027 | 0,070 | 0,003 | 101,32 | 0,69 | 1,78 | 0,08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0,030 | 0,070 | 0,003 | 107,67 | 0,76 | 1,78 | 0,08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0,030 | 0,070 | 0,003 | 114.02 | 0,76 | 1,78 | 0,08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0,030 | 0,070 | 0,003 | 120,37 | 0,76 | 1,78 | 0,08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0,037 | 0,070 | 0,003 | 126,72 | 0,94 | 1,78 | 0,08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0,037 | 0,070 | 0,003 | 133.07 | 0,94 | 1,78 | 0,08 | ||||||||||

| -102 | 1/16 | 3/32 | 0,049 | 0,005 | 0,103 | 0,003 | 1.24 | 0,13 | 2,62 | 0,08 | ||||||||||

| -103 | 3/32 | 3/32 | 0,081 | 0,005 | 0,103 | 0,003 | 2.06 | 0,13 | 2,62 | 0,08 | ||||||||||

| -104 | 1/8 | 3/32 | 0,112 | 0,005 | 0,103 | 0,003 | 2,84 | 0,13 | 2,62 | 0,08 | ||||||||||

| -105 | 5/32 | 3/32 | 0,143 | 0,005 | 0,103 | 0,003 | 3,63 | 0,13 | 2,62 | 0,08 | ||||||||||

| -106 | 3/16 | 3/32 | 0,174 | 0,005 | 0,103 | 0,003 | 4.42 | 0,13 | 2,62 | 0,08 | ||||||||||

| -107 | 7/32 | 3/32 | 0,206 | 0,005 | 0,103 | 0,003 | 5.23 | 0,13 | 2,62 | 0,08 | ||||||||||

| -108 | 1/4 | 3/32 | 0,237 | 0,005 | 0,103 | 0,003 | 6.02 | 0,13 | 2,62 | 0,08 | ||||||||||

| -109 | 5/16 | 3/32 | 0,299 | 0,005 | 0,103 | 0,003 | 7.59 | 0,13 | 2,62 | 0,08 | ||||||||||

| -110 | 3/8 | 3/32 | 0,362 | 0,005 | 0,103 | 0,003 | 9.19 | 0,13 | 2,62 | 0,08 | ||||||||||

| -111 | 7/16 | 3/32 | 0,424 | 0,005 | 0,103 | 0,003 | 10.77 | 0,13 | 2,62 | 0,08 | ||||||||||

| -112 | 1/2 | 3/32 | 0,487 | 0,005 | 0,103 | 0,003 | 12.37 | 0,13 | 2,62 | 0,08 | ||||||||||

| -113 | 16.9 | 3/32 | 0,549 | 0,007 | 0,103 | 0,003 | 13.94 | 0,18 | 2,62 | 0,08 | ||||||||||

| -114 | 5/8 | 3/32 | 0,612 | 0,009 | 0,103 | 0,003 | 15.54 | 0,23 | 2,62 | 0,08 | ||||||||||

| -115 | 16.11 | 3/32 | 0,674 | 0,009 | 0,103 | 0,003 | 17.12 | 0,23 | 2,62 | 0,08 | ||||||||||

| -116 | 3/4 | 3/32 | 0,737 | 0,009 | 0,103 | 0,003 | 18.72 | 0,23 | 2,62 | 0,08 | ||||||||||

| -117 | 13/16 | 3/32 | 0,799 | 0,010 | 0,103 | 0,003 | 20.29 | 0,25 | 2,62 | 0,08 | ||||||||||

| -118 | 7/8 | 3/32 | 0,862 | 0,010 | 0,103 | 0,003 | 21.89 | 0,25 | 2,62 | 0,08 | ||||||||||

| -119 | 15/16 | 3/32 | 0,924 | 0,010 | 0,103 | 0,003 | 23.47 | 0,25 | 2,62 | 0,08 | ||||||||||

| -120 | 1 | 3/32 | 0,987 | 0,010 | 0,103 | 0,003 | 25.07 | 0,25 | 2,62 | 0,08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0,010 | 0,103 | 0,003 | 26.64 | 0,25 | 2,62 | 0,08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0,010 | 0,103 | 0,003 | 28.24 | 0,25 | 2,62 | 0,08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0,012 | 0,103 | 0,003 | 29.82 | 0,30 | 2,62 | 0,08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0,012 | 0,103 | 0,003 | 31.42 | 0,30 | 2,62 | 0,08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0,012 | 0,103 | 0,003 | 32,99 | 0,30 | 2,62 | 0,08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0,012 | 0,103 | 0,003 | 34,59 | 0,30 | 2,62 | 0,08 | ||||||||||

| -127 | 1 7/16 | 3/32 | 1.424 | 0,012 | 0,103 | 0,003 | 36.17 | 0,30 | 2,62 | 0,08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0,012 | 0,103 | 0,003 | 37,77 | 0,30 | 2,62 | 0,08 | ||||||||||

| -129 | 1 9/16 | 3/32 | 1.549 | 0,015 | 0,103 | 0,003 | 39,34 | 0,38 | 2,62 | 0,08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0,015 | 0,103 | 0,003 | 40,94 | 0,38 | 2,62 | 0,08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0,015 | 0,103 | 0,003 | 42,52 | 0,38 | 2,62 | 0,08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0,015 | 0,103 | 0,003 | 44.12 | 0,38 | 2,62 | 0,08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1.799 | 0,015 | 0,103 | 0,003 | 45,69 | 0,38 | 2,62 | 0,08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0,015 | 0,103 | 0,003 | 47,29 | 0,38 | 2,62 | 0,08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0,017 | 0,103 | 0,003 | 48,90 | 0,43 | 2,62 | 0,08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0,017 | 0,103 | 0,003 | 50,47 | 0,43 | 2,62 | 0,08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0,017 | 0,103 | 0,003 | 52.07 | 0,43 | 2,62 | 0,08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0,017 | 0,103 | 0,003 | 53,64 | 0,43 | 2,62 | 0,08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0,017 | 0,103 | 0,003 | 55,25 | 0,43 | 2,62 | 0,08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0,017 | 0,103 | 0,003 | 56,82 | 0,43 | 2,62 | 0,08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0,020 | 0,103 | 0,003 | 58,42 | 0,51 | 2,62 | 0,08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0,020 | 0,103 | 0,003 | 59,99 | 0,51 | 2,62 | 0,08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0,020 | 0,103 | 0,003 | 61,60 | 0,51 | 2,62 | 0,08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0,020 | 0,103 | 0,003 | 63.17 | 0,51 | 2,62 | 0,08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0,020 | 0,103 | 0,003 | 64,77 | 0,51 | 2,62 | 0,08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0,020 | 0,103 | 0,003 | 66,34 | 0,51 | 2,62 | 0,08 | ||||||||||

| -147 | 2 16.11 | 3/32 | 2.675 | 0,022 | 0,103 | 0,003 | 67,95 | 0,56 | 2,62 | 0,08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0,022 | 0,103 | 0,003 | 69,52 | 0,56 | 2,62 | 0,08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0,022 | 0,103 | 0,003 | 71.12 | 0,56 | 2,62 | 0,08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0,022 | 0,103 | 0,003 | 72,69 | 0,56 | 2,62 | 0,08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0,024 | 0,103 | 0,003 | 75,87 | 0,61 | 2,62 | 0,08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0,024 | 0,103 | 0,003 | 82,22 | 0,61 | 2,62 | 0,08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0,024 | 0,103 | 0,003 | 88,57 | 0,61 | 2,62 | 0,08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0,028 | 0,103 | 0,003 | 94,92 | 0,71 | 2,62 | 0,08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0,028 | 0,103 | 0,003 | 101,27 | 0,71 | 2,62 | 0,08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0,030 | 0,103 | 0,003 | 107,62 | 0,76 | 2,62 | 0,08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0,030 | 0,103 | 0,003 | 113,97 | 0,76 | 2,62 | 0,08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0,030 | 0,103 | 0,003 | 120,32 | 0,76 | 2,62 | 0,08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0,035 | 0,103 | 0,003 | 126,67 | 0,89 | 2,62 | 0,08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0,035 | 0,103 | 0,003 | 133.02 | 0,89 | 2,62 | 0,08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0,035 | 0,103 | 0,003 | 139,37 | 0,89 | 2,62 | 0,08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0,035 | 0,103 | 0,003 | 145,72 | 0,89 | 2,62 | 0,08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0,035 | 0,103 | 0,003 | 152.07 | 0,89 | 2,62 | 0,08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0,040 | 0,103 | 0,003 | 158,42 | 1.02 | 2,62 | 0,08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0,040 | 0,103 | 0,003 | 164,77 | 1.02 | 2,62 | 0,08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0,040 | 0,103 | 0,003 | 171.12 | 1.02 | 2,62 | 0,08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0,040 | 0,103 | 0,003 | 177,47 | 1.02 | 2,62 | 0,08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0,045 | 0,103 | 0,003 | 183,82 | 1.14 | 2,62 | 0,08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0,045 | 0,103 | 0,003 | 190.17 | 1.14 | 2,62 | 0,08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0,045 | 0,103 | 0,003 | 196,52 | 1.14 | 2,62 | 0,08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0,045 | 0,103 | 0,003 | 202,87 | 1.14 | 2,62 | 0,08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0,050 | 0,103 | 0,003 | 209.22 | 1.27 | 2,62 | 0,08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0,050 | 0,103 | 0,003 | 215,57 | 1.27 | 2,62 | 0,08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0,050 | 0,103 | 0,003 | 221,92 | 1.27 | 2,62 | 0,08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0,050 | 0,103 | 0,003 | 228,27 | 1.27 | 2,62 | 0,08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0,055 | 0,103 | 0,003 | 234,62 | 1,40 | 2,62 | 0,08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0,055 | 0,103 | 0,003 | 240,97 | 1,40 | 2,62 | 0,08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0,055 | 0,103 | 0,003 | 247,32 | 1,40 | 2,62 | 0,08 | ||||||||||

| -201 | 3/16 | 1/8 | 0,171 | 0,005 | 0,139 | 0,004 | 4.34 | 0,13 | 3,53 | 0,10 | ||||||||||

| -202 | 1/4 | 1/8 | 0,234 | 0,005 | 0,139 | 0,004 | 5,94 | 0,13 | 3,53 | 0,10 | ||||||||||

| -203 | 5/16 | 1/8 | 0,296 | 0,005 | 0,139 | 0,004 | 7.52 | 0,13 | 3,53 | 0,10 | ||||||||||

| -204 | 3/8 | 1/8 | 0,359 | 0,005 | 0,139 | 0,004 | 9.12 | 0,13 | 3,53 | 0,10 | ||||||||||

| -205 | 7/16 | 1/8 | 0,421 | 0,005 | 0,139 | 0,004 | 10.69 | 0,13 | 3,53 | 0,10 | ||||||||||

| -206 | 1/2 | 1/8 | 0,484 | 0,005 | 0,139 | 0,004 | 12.29 | 0,13 | 3,53 | 0,10 | ||||||||||

| -207 | 16.9 | 1/8 | 0,546 | 0,007 | 0,139 | 0,004 | 13.87 | 0,18 | 3,53 | 0,10 | ||||||||||

| -208 | 5/8 | 1/8 | 0,609 | 0,009 | 0,139 | 0,004 | 15.47 | 0,23 | 3,53 | 0,10 | ||||||||||

| -209 | 16.11 | 1/8 | 0,671 | 0,009 | 0,139 | 0,004 | 17.04 | 0,23 | 3,53 | 0,10 | ||||||||||

| -210 | 3/4 | 1/8 | 0,734 | 0,010 | 0,139 | 0,004 | 18.64 | 0,25 | 3,53 | 0,10 | ||||||||||

| -211 | 13/16 | 1/8 | 0,796 | 0,010 | 0,139 | 0,004 | 20.22 | 0,25 | 3,53 | 0,10 | ||||||||||

| -212 | 7/8 | 1/8 | 0,859 | 0,010 | 0,139 | 0,004 | 21.82 | 0,25 | 3,53 | 0,10 | ||||||||||

| -213 | 15/16 | 1/8 | 0,921 | 0,010 | 0,139 | 0,004 | 23.39 | 0,25 | 3,53 | 0,10 | ||||||||||

| -214 | 1 | 1/8 | 0,984 | 0,010 | 0,139 | 0,004 | 24,99 | 0,25 | 3,53 | 0,10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0,010 | 0,139 | 0,004 | 26.57 | 0,25 | 3,53 | 0,10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0,012 | 0,139 | 0,004 | 28.17 | 0,30 | 3,53 | 0,10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0,012 | 0,139 | 0,004 | 29.74 | 0,30 | 3,53 | 0,10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0,012 | 0,139 | 0,004 | 31.34 | 0,30 | 3,53 | 0,10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0,012 | 0,139 | 0,004 | 32,92 | 0,30 | 3,53 | 0,10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0,012 | 0,139 | 0,004 | 34,52 | 0,30 | 3,53 | 0,10 | ||||||||||

| -221 | 1 7/16 | 1/8 | 1.421 | 0,012 | 0,139 | 0,004 | 36.09 | 0,30 | 3,53 | 0,10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0,015 | 0,139 | 0,004 | 37,69 | 0,38 | 3,53 | 0,10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0,015 | 0,139 | 0,004 | 40,87 | 0,38 | 3,53 | 0,10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0,015 | 0,139 | 0,004 | 44.04 | 0,38 | 3,53 | 0,10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0,018 | 0,139 | 0,004 | 47.22 | 0,46 | 3,53 | 0,10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0,018 | 0,139 | 0,004 | 50,39 | 0,46 | 3,53 | 0,10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0,018 | 0,139 | 0,004 | 53,57 | 0,46 | 3,53 | 0,10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0,020 | 0,139 | 0,004 | 56,74 | 0,51 | 3,53 | 0,10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0,020 | 0,139 | 0,004 | 59,92 | 0,51 | 3,53 | 0,10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0,020 | 0,139 | 0,004 | 63.09 | 0,51 | 3,53 | 0,10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0,020 | 0,139 | 0,004 | 66,27 | 0,51 | 3,53 | 0,10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0,024 | 0,139 | 0,004 | 69,44 | 0,61 | 3,53 | 0,10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0,024 | 0,139 | 0,004 | 72,62 | 0,61 | 3,53 | 0,10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0,024 | 0,139 | 0,004 | 75,79 | 0,61 | 3,53 | 0,10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0,024 | 0,139 | 0,004 | 78,97 | 0,61 | 3,53 | 0,10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0,024 | 0,139 | 0,004 | 82.14 | 0,61 | 3,53 | 0,10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0,024 | 0,139 | 0,004 | 85,32 | 0,61 | 3,53 | 0,10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0,024 | 0,139 | 0,004 | 88,49 | 0,61 | 3,53 | 0,10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0,028 | 0,139 | 0,004 | 91,67 | 0,71 | 3,53 | 0,10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0,028 | 0,139 | 0,004 | 94,84 | 0,71 | 3,53 | 0,10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0,028 | 0,139 | 0,004 | 98.02 | 0,71 | 3,53 | 0,10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0,028 | 0,139 | 0,004 | 101.19 | 0,71 | 3,53 | 0,10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0,028 | 0,139 | 0,004 | 104,37 | 0,71 | 3,53 | 0,10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0,030 | 0,139 | 0,004 | 107,54 | 0,76 | 3,53 | 0,10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0,030 | 0,139 | 0,004 | 110,72 | 0,76 | 3,53 | 0,10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0,030 | 0,139 | 0,004 | 113,89 | 0,76 | 3,53 | 0,10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0,030 | 0,139 | 0,004 | 117.07 | 0,76 | 3,53 | 0,10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0,030 | 0,139 | 0,004 | 120,24 | 0,76 | 3,53 | 0,10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0,035 | 0,139 | 0,004 | 123,42 | 0,89 | 3,53 | 0,10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0,035 | 0,139 | 0,004 | 126,59 | 0,89 | 3,53 | 0,10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0,035 | 0,139 | 0,004 | 129,77 | 0,89 | 3,53 | 0,10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0,035 | 0,139 | 0,004 | 132,94 | 0,89 | 3,53 | 0,10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0,035 | 0,139 | 0,004 | 136.12 | 0,89 | 3,53 | 0,10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0,035 | 0,139 | 0,004 | 139,29 | 0,89 | 3,53 | 0,10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0,035 | 0,139 | 0,004 | 142,47 | 0,89 | 3,53 | 0,10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0,035 | 0,139 | 0,004 | 145,64 | 0,89 | 3,53 | 0,10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0,035 | 0,139 | 0,004 | 148,82 | 0,89 | 3,53 | 0,10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0,035 | 0,139 | 0,004 | 151,99 | 0,89 | 3,53 | 0,10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0,040 | 0,139 | 0,004 | 158,34 | 1.02 | 3,53 | 0,10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0,040 | 0,139 | 0,004 | 164,69 | 1.02 | 3,53 | 0,10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0,040 | 0,139 | 0,004 | 171.04 | 1.02 | 3,53 | 0,10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0,040 | 0,139 | 0,004 | 177,39 | 1.02 | 3,53 | 0,10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0,045 | 0,139 | 0,004 | 183,74 | 1.14 | 3,53 | 0,10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0,045 | 0,139 | 0,004 | 190.09 | 1.14 | 3,53 | 0,10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0,045 | 0,139 | 0,004 | 196,44 | 1.14 | 3,53 | 0,10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0,045 | 0,139 | 0,004 | 202,79 | 1.14 | 3,53 | 0,10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0,050 | 0,139 | 0,004 | 209.14 | 1.27 | 3,53 | 0,10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0,050 | 0,139 | 0,004 | 215,49 | 1.27 | 3,53 | 0,10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0,050 | 0,139 | 0,004 | 221,84 | 1.27 | 3,53 | 0,10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0,050 | 0,139 | 0,004 | 228.19 | 1.27 | 3,53 | 0,10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0,055 | 0,139 | 0,004 | 234,54 | 1,40 | 3,53 | 0,10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0,055 | 0,139 | 0,004 | 240,89 | 1,40 | 3,53 | 0,10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0,055 | 0,139 | 0,004 | 247,24 | 1,40 | 3,53 | 0,10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0,055 | 0,139 | 0,004 | 253,59 | 1,40 | 3,53 | 0,10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0,055 | 0,139 | 0,004 | 266,29 | 1,40 | 3,53 | 0,10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0,065 | 0,139 | 0,004 | 278,99 | 1,65 | 3,53 | 0,10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0,065 | 0,139 | 0,004 | 291,69 | 1,65 | 3,53 | 0,10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0,065 | 0,139 | 0,004 | 304,39 | 1,65 | 3,53 | 0,10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0,065 | 0,139 | 0,004 | 329,79 | 1,65 | 3,53 | 0,10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0,065 | 0,139 | 0,004 | 355,19 | 1,65 | 3,53 | 0,10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0,065 | 0,139 | 0,004 | 380,59 | 1,65 | 3,53 | 0,10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0,075 | 0,139 | 0,004 | 405.26 | 1,91 | 3,53 | 0,10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0,080 | 0,139 | 0,004 | 430,66 | 2.03 | 3,53 | 0,10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0,085 | 0,139 | 0,004 | 456.06 | 2.16 | 3,53 | 0,10 | ||||||||||

| -309 | 7/16 | 3/16 | 0,412 | 0,005 | 0,210 | 0,005 | 10.46 | 0,13 | 5.33 | 0,13 | ||||||||||

| -310 | 1/2 | 3/16 | 0,475 | 0,005 | 0,210 | 0,005 | 12.07 | 0,13 | 5.33 | 0,13 | ||||||||||

| -311 | 16.9 | 3/16 | 0,537 | 0,007 | 0,210 | 0,005 | 13.64 | 0,18 | 5.33 | 0,13 | ||||||||||

| -312 | 5/8 | 3/16 | 0,600 | 0,009 | 0,210 | 0,005 | 15.24 | 0,23 | 5.33 | 0,13 | ||||||||||

| -313 | 16.11 | 3/16 | 0,662 | 0,009 | 0,210 | 0,005 | 16.81 | 0,23 | 5.33 | 0,13 | ||||||||||

| -314 | 3/4 | 3/16 | 0,725 | 0,010 | 0,210 | 0,005 | 18.42 | 0,25 | 5.33 | 0,13 | ||||||||||

| -315 | 13/16 | 3/16 | 0,787 | 0,010 | 0,210 | 0,005 | 19,99 | 0,25 | 5.33 | 0,13 | ||||||||||

| -316 | 7/8 | 3/16 | 0,850 | 0,010 | 0,210 | 0,005 | 21.59 | 0,25 | 5.33 | 0,13 | ||||||||||

| -317 | 15/16 | 3/16 | 0,912 | 0,010 | 0,210 | 0,005 | 23.16 | 0,25 | 5.33 | 0,13 | ||||||||||

| -318 | 1 | 3/16 | 0,975 | 0,010 | 0,210 | 0,005 | 24.77 | 0,25 | 5.33 | 0,13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0,010 | 0,210 | 0,005 | 26.34 | 0,25 | 5.33 | 0,13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0,012 | 0,210 | 0,005 | 27.94 | 0,30 | 5.33 | 0,13 | ||||||||||

| -321 | 1 3/16 | 3/16 | 1.162 | 0,012 | 0,210 | 0,005 | 29.51 | 0,30 | 5.33 | 0,13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0,012 | 0,210 | 0,005 | 31.12 | 0,30 | 5.33 | 0,13 | ||||||||||

| -323 | 1 5/16 | 3/16 | 1.287 | 0,012 | 0,210 | 0,005 | 32,69 | 0,30 | 5.33 | 0,13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0,012 | 0,210 | 0,005 | 34.29 | 0,30 | 5.33 | 0,13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0,015 | 0,210 | 0,005 | 37,47 | 0,38 | 5.33 | 0,13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1.600 | 0,015 | 0,210 | 0,005 | 40,64 | 0,38 | 5.33 | 0,13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1.725 | 0,015 | 0,210 | 0,005 | 43,82 | 0,38 | 5.33 | 0,13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0,015 | 0,210 | 0,005 | 46,99 | 0,38 | 5.33 | 0,13 | ||||||||||

| -329 | 2 | 3/16 | 1.975 | 0,018 | 0,210 | 0,005 | 50.17 | 0,46 | 5.33 | 0,13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0,018 | 0,210 | 0,005 | 53,34 | 0,46 | 5.33 | 0,13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0,018 | 0,210 | 0,005 | 56,52 | 0,46 | 5.33 | 0,13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0,018 | 0,210 | 0,005 | 59,69 | 0,46 | 5.33 | 0,13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0,020 | 0,210 | 0,005 | 62,87 | 0,51 | 5.33 | 0,13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2.600 | 0,020 | 0,210 | 0,005 | 66.04 | 0,51 | 5.33 | 0,13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0,020 | 0,210 | 0,005 | 69,22 | 0,51 | 5.33 | 0,13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0,020 | 0,210 | 0,005 | 72,39 | 0,51 | 5.33 | 0,13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0,024 | 0,210 | 0,005 | 75,57 | 0,61 | 5.33 | 0,13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0,024 | 0,210 | 0,005 | 78,74 | 0,61 | 5.33 | 0,13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0,024 | 0,210 | 0,005 | 81,92 | 0,61 | 5.33 | 0,13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0,024 | 0,210 | 0,005 | 85.09 | 0,61 | 5.33 | 0,13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0,024 | 0,210 | 0,005 | 88,27 | 0,61 | 5.33 | 0,13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0,028 | 0,210 | 0,005 | 91,44 | 0,71 | 5.33 | 0,13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0,028 | 0,210 | 0,005 | 94,62 | 0,71 | 5.33 | 0,13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0,028 | 0,210 | 0,005 | 97,79 | 0,71 | 5.33 | 0,13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0,028 | 0,210 | 0,005 | 100,97 | 0,71 | 5.33 | 0,13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0,028 | 0,210 | 0,005 | 104.14 | 0,71 | 5.33 | 0,13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0,030 | 0,210 | 0,005 | 107,32 | 0,76 | 5.33 | 0,13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0,030 | 0,210 | 0,005 | 110,49 | 0,76 | 5.33 | 0,13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0,030 | 0,210 | 0,005 | 113,67 | 0,76 | 5.33 | 0,13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0,030 | 0,210 | 0,005 | 116,84 | 0,76 | 5.33 | 0,13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0,030 | 0,210 | 0,005 | 120.02 | 0,76 | 5.33 | 0,13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0,030 | 0,210 | 0,005 | 123.19 | 0,76 | 5.33 | 0,13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0,037 | 0,210 | 0,005 | 126,37 | 0,94 | 5.33 | 0,13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0,037 | 0,210 | 0,005 | 129,54 | 0,94 | 5.33 | 0,13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0,037 | 0,210 | 0,005 | 132,72 | 0,94 | 5.33 | 0,13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0,037 | 0,210 | 0,005 | 135,89 | 0,94 | 5.33 | 0,13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0,037 | 0,210 | 0,005 | 139.07 | 0,94 | 5.33 | 0,13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0,037 | 0,210 | 0,005 | 142,24 | 0,94 | 5.33 | 0,13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0,037 | 0,210 | 0,005 | 145,42 | 0,94 | 5.33 | 0,13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0,037 | 0,210 | 0,005 | 148,59 | 0,94 | 5.33 | 0,13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0,037 | 0,210 | 0,005 | 151,77 | 0,94 | 5.33 | 0,13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0,040 | 0,210 | 0,005 | 158.12 | 1.02 | 5.33 | 0,13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0,040 | 0,210 | 0,005 | 164,47 | 1.02 | 5.33 | 0,13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0,040 | 0,210 | 0,005 | 170,82 | 1.02 | 5.33 | 0,13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0,040 | 0,210 | 0,005 | 177.17 | 1.02 | 5.33 | 0,13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0,045 | 0,210 | 0,005 | 183,52 | 1.14 | 5.33 | 0,13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0,045 | 0,210 | 0,005 | 189,87 | 1.14 | 5.33 | 0,13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0,045 | 0,210 | 0,005 | 196.22 | 1.14 | 5.33 | 0,13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0,045 | 0,210 | 0,005 | 202,57 | 1.14 | 5.33 | 0,13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0,050 | 0,210 | 0,005 | 208,92 | 1.27 | 5.33 | 0,13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0,050 | 0,210 | 0,005 | 215.27 | 1.27 | 5.33 | 0,13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0,050 | 0,210 | 0,005 | 221,62 | 1.27 | 5.33 | 0,13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0,050 | 0,210 | 0,005 | 227,97 | 1.27 | 5.33 | 0,13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0,055 | 0,210 | 0,005 | 234,32 | 1,40 | 5.33 | 0,13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0,055 | 0,210 | 0,005 | 240,67 | 1,40 | 5.33 | 0,13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0,055 | 0,210 | 0,005 | 247.02 | 1,40 | 5.33 | 0,13 | ||||||||||

| -377 | 10 | 3/16 | 9,975 | 0,055 | 0,210 | 0,005 | 253,37 | 1,40 | 5.33 | 0,13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0,060 | 0,210 | 0,005 | 266.07 | 1,52 | 5.33 | 0,13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0,060 | 0,210 | 0,005 | 278,77 | 1,52 | 5.33 | 0,13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0,065 | 0,210 | 0,005 | 291,47 | 1,65 | 5.33 | 0,13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0,065 | 0,210 | 0,005 | 304.17 | 1,65 | 5.33 | 0,13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0,065 | 0,210 | 0,005 | 329,57 | 1,65 | 5.33 | 0,13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0,070 | 0,210 | 0,005 | 354,97 | 1,78 | 5.33 | 0,13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0,070 | 0,210 | 0,005 | 380,37 | 1,78 | 5.33 | 0,13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0,075 | 0,210 | 0,005 | 405.26 | 1,91 | 5.33 | 0,13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0,080 | 0,210 | 0,005 | 430,66 | 2.03 | 5.33 | 0,13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0,085 | 0,210 | 0,005 | 456.06 | 2.16 | 5.33 | 0,13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0,090 | 0,210 | 0,005 | 481,45 | 2.29 | 5.33 | 0,13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0,095 | 0,210 | 0,005 | 506,85 | 2.41 | 5.33 | 0,13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0,095 | 0,210 | 0,005 | 532,25 | 2.41 | 5.33 | 0,13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0,100 | 0,210 | 0,005 | 557,65 | 2,54 | 5.33 | 0,13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0,105 | 0,210 | 0,005 | 582,68 | 2,67 | 5.33 | 0,13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0,110 | 0,210 | 0,005 | 608.08 | 2,79 | 5.33 | 0,13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0,115 | 0,210 | 0,005 | 633,48 | 2,92 | 5.33 | 0,13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0,120 | 0,210 | 0,005 | 658,88 | 3.05 | 5.33 | 0,13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0,033 | 0,275 | 0,006 | 113,67 | 0,84 | 6,99 | 0,15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0,033 | 0,275 | 0,006 | 116,84 | 0,84 | 6,99 | 0,15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0,033 | 0,275 | 0,006 | 120.02 | 0,84 | 6,99 | 0,15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0,033 | 0,275 | 0,006 | 123.19 | 0,84 | 6,99 | 0,15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0,037 | 0,275 | 0,006 | 126,37 | 0,94 | 6,99 | 0,15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0,037 | 0,275 | 0,006 | 129,54 | 0,94 | 6,99 | 0,15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0,037 | 0,275 | 0,006 | 132,72 | 0,94 | 6,99 | 0,15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0,037 | 0,275 | 0,006 | 135,89 | 0,94 | 6,99 | 0,15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0,037 | 0,275 | 0,006 | 139.07 | 0,94 | 6,99 | 0,15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0,037 | 0,275 | 0,006 | 142,24 | 0,94 | 6,99 | 0,15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0,037 | 0,275 | 0,006 | 145,42 | 0,94 | 6,99 | 0,15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0,037 | 0,275 | 0,006 | 148,59 | 0,94 | 6,99 | 0,15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0,037 | 0,275 | 0,006 | 151,77 | 0,94 | 6,99 | 0,15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0,040 | 0,275 | 0,006 | 158.12 | 1.02 | 6,99 | 0,15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0,040 | 0,275 | 0,006 | 164,47 | 1.02 | 6,99 | 0,15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0,040 | 0,275 | 0,006 | 170,82 | 1.02 | 6,99 | 0,15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0,040 | 0,275 | 0,006 | 177.17 | 1.02 | 6,99 | 0,15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0,045 | 0,275 | 0,006 | 183,52 | 1.14 | 6,99 | 0,15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0,045 | 0,275 | 0,006 | 189,87 | 1.14 | 6,99 | 0,15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0,045 | 0,275 | 0,006 | 196.22 | 1.14 | 6,99 | 0,15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0,045 | 0,275 | 0,006 | 202,57 | 1.14 | 6,99 | 0,15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0,055 | 0,275 | 0,006 | 215.27 | 1,40 | 6,99 | 0,15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0,055 | 0,275 | 0,006 | 227,97 | 1,40 | 6,99 | 0,15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0,055 | 0,275 | 0,006 | 240,67 | 1,40 | 6,99 | 0,15 | ||||||||||

| -449 | 10 | 1/4 | 9,975 | 0,055 | 0,275 | 0,006 | 253,37 | 1,40 | 6,99 | 0,15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0,060 | 0,275 | 0,006 | 266.07 | 1,52 | 6,99 | 0,15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0,060 | 0,275 | 0,006 | 278,77 | 1,52 | 6,99 | 0,15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0,060 | 0,275 | 0,006 | 291,47 | 1,52 | 6,99 | 0,15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0,060 | 0,275 | 0,006 | 304.17 | 1,52 | 6,99 | 0,15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0,060 | 0,275 | 0,006 | 316,87 | 1,52 | 6,99 | 0,15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0,060 | 0,275 | 0,006 | 329,57 | 1,52 | 6,99 | 0,15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0,070 | 0,275 | 0,006 | 342,27 | 1,78 | 6,99 | 0,15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0,070 | 0,275 | 0,006 | 354,97 | 1,78 | 6,99 | 0,15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0,070 | 0,275 | 0,006 | 367,67 | 1,78 | 6,99 | 0,15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0,070 | 0,275 | 0,006 | 380,37 | 1,78 | 6,99 | 0,15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0,070 | 0,275 | 0,006 | 393.07 | 1,78 | 6,99 | 0,15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0,075 | 0,275 | 0,006 | 405.26 | 1,91 | 6,99 | 0,15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0,075 | 0,275 | 0,006 | 417,96 | 1,91 | 6,99 | 0,15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0,080 | 0,275 | 0,006 | 430,66 | 2.03 | 6,99 | 0,15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0,085 | 0,275 | 0,006 | 443,36 | 2.16 | 6,99 | 0,15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0,085 | 0,275 | 0,006 | 456.06 | 2.16 | 6,99 | 0,15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0,085 | 0,275 | 0,006 | 468,76 | 2.16 | 6,99 | 0,15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0,090 | 0,275 | 0,006 | 481,46 | 2.29 | 6,99 | 0,15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0,090 | 0,275 | 0,006 | 494.16 | 2.29 | 6,99 | 0,15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0,095 | 0,275 | 0,006 | 506,86 | 2.41 | 6,99 | 0,15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0,095 | 0,275 | 0,006 | 532,26 | 2.41 | 6,99 | 0,15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0,100 | 0,275 | 0,006 | 557,66 | 2,54 | 6,99 | 0,15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0,105 | 0,275 | 0,006 | 582,68 | 2,67 | 6,99 | 0,15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0,110 | 0,275 | 0,006 | 608.08 | 2,79 | 6,99 | 0,15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0,115 | 0,275 | 0,006 | 633,48 | 2,92 | 6,99 | 0,15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0,120 | 0,275 | 0,006 | 658,88 | 3.05 | 6,99 | 0,15 | ||||||||||

| AS568-GRÖSSE | Nominale ID | Maße ID in Zoll | ±ID | Maße CS in Zoll | ±CS | Maße ID in mm | ±ID | Maße CS in mm | ± C/S | |||||||||||

| -901 | 3/32 | 0,185 | 0,005 | 0,056 | 0,003 | 4,70 | 0,13 | 1,42 | 0,08 | |||||||||||

| -902 | 1/8 | 0,239 | 0,005 | 0,064 | 0,003 | 6.07 | 0,13 | 1,63 | 0,08 | |||||||||||

| -903 | 3/16 | 0,301 | 0,005 | 0,064 | 0,003 | 7.65 | 0,13 | 1,63 | 0,08 | |||||||||||

| -904 | 1/4 | 0,351 | 0,005 | 0,072 | 0,003 | 8,92 | 0,13 | 1,83 | 0,08 | |||||||||||

| -905 | 5/16 | 0,414 | 0,005 | 0,072 | 0,003 | 10.52 | 0,13 | 1,83 | 0,08 | |||||||||||

| -906 | 3/8 | 0,468 | 0,005 | 0,078 | 0,003 | 11.89 | 0,13 | 1,98 | 0,08 | |||||||||||

| -907 | 7/16 | 0,530 | 0,007 | 0,082 | 0,003 | 13.46 | 0,18 | 2.08 | 0,08 | |||||||||||

| -908 | 1/2 | 0,644 | 0,009 | 0,087 | 0,003 | 16.36 | 0,23 | 2.21 | 0,08 | |||||||||||

| -909 | 16.9 | 0,706 | 0,009 | 0,097 | 0,003 | 17.93 | 0,23 | 2.46 | 0,08 | |||||||||||

| -910 | 5/8 | 0,755 | 0,009 | 0,097 | 0,003 | 19.18 | 0,23 | 2.46 | 0,08 | |||||||||||

| -911 | 16.11 | 0,863 | 0,009 | 0,116 | 0,004 | 21.92 | 0,23 | 2,95 | 0,10 | |||||||||||

| -912 | 3/4 | 0,924 | 0,009 | 0,116 | 0,004 | 23.47 | 0,23 | 2,95 | 0,10 | |||||||||||

| -913 | 13/16 | 0,986 | 0,010 | 0,116 | 0,004 | 25.04 | 0,25 | 2,95 | 0,10 | |||||||||||

| -914 | 7/8 | 1.047 | 0,010 | 0,116 | 0,004 | 26.59 | 0,25 | 2,95 | 0,10 | |||||||||||

| -916 | 1 | 1.171 | 0,010 | 0,116 | 0,004 | 29.74 | 0,25 | 2,95 | 0,10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0,012 | 0,116 | 0,004 | 34,42 | 0,30 | 2,95 | 0,10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0,014 | 0,118 | 0,004 | 37,47 | 0,36 | 3,00 | 0,10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0,014 | 0,118 | 0,004 | 43,69 | 0,36 | 3,00 | 0,10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0,018 | 0,118 | 0,004 | 53.09 | 0,46 | 3,00 | 0,10 | |||||||||||

| -932 | 2 | 2.337 | 0,018 | 0,118 | 0,004 | 59,36 | 0,46 | 3,00 | 0,10 | |||||||||||

Zweitens: Kompressionsrate und Dehnungsbetrag fürO-Ringe

Der O-Ring ist eine typische extrudierte Dichtung.Das Kompressionsverhältnis und der Dehnungsbetrag des Querschnittsdurchmessers des O-Rings sind die Hauptbestandteile des Dichtungsdesigns, die für die Dichtungsleistung und Lebensdauer von großer Bedeutung sind.Die gute Dichtwirkung des O-Rings hängt weitgehend von der richtigen Abstimmung der O-Ring-Größe und der Nutgröße ab, wodurch ein angemessener Kompressions- und Dehnungsgrad des Dichtrings erreicht wird.

1. Komprimierungsrate

Die Komprimierungsrate W wird üblicherweise wie folgt ausgedrückt:

W=(d0 h)/d0× 100%

In der Formel ist d0 der Querschnittsdurchmesser des O-Rings im freien Zustand (mm);

H – Der Abstand zwischen dem Boden der O-Ring-Nut und der abgedichteten Oberfläche (Nuttiefe), d. h. die Querschnittshöhe des O-Rings nach der Kompression (mm)

2.Bei der Auswahl des Kompressionsverhältnisses des O-Rings sollten die folgenden drei Aspekte berücksichtigt werden:

(1).Es sollte eine ausreichende Kontaktfläche zur Dichtung vorhanden sein;(2).Versuchen Sie, die Reibungskraft zu minimieren;(3).Vermeiden Sie bleibende Verformungen.

Anhand der oben genannten Faktoren lässt sich leicht erkennen, dass zwischen ihnen Widersprüche bestehen.Eine hohe Kompressionsrate kann zu einem hohen Kontaktdruck führen, aber eine übermäßige Kompressionsrate erhöht zweifellos die Gleitreibung und die bleibende Verformung.Wenn die Kompressionsrate zu gering ist, kann dies daran liegen, dass der Koaxialitätsfehler und der O-Ring-Fehler der Dichtungsnut nicht den Anforderungen entsprechen, was zum Verschwinden eines Teils der Kompressionsmenge und zu Undichtigkeiten führt.Daher müssen bei der Auswahl des Kompressionsverhältnisses des O-Rings verschiedene Faktoren abgewogen werden.Im Allgemeinen ist die Kompressionsrate statischer Dichtungen größer als die dynamischer Dichtungen, ihr Extremwert sollte jedoch unter 25 % liegen.Andernfalls wird die Druckspannung erheblich nachlassen und es kommt zu einer übermäßigen bleibenden Verformung, insbesondere bei Arbeitsbedingungen mit hohen Temperaturen.Bei der Auswahl des Kompressionsverhältnisses W für O-Ring-Dichtungen sollten die Einsatzbedingungen berücksichtigt werden, z. B. statische oder dynamische Dichtungen.Statische Dichtungen können in Radialdichtung und Axialdichtung unterteilt werden;Der Leckspalt von Radialdichtungen (oder zylindrischen statischen Dichtungen) ist der Radialspalt, während der Leckspalt von Axialdichtungen (oder planaren statischen Dichtungen) der Axialspalt ist.Die axiale Abdichtung wird in zwei Situationen unterteilt, je nachdem, ob das Druckmedium auf den Innendurchmesser oder den Außendurchmesser des O-Rings wirkt: Innendruck und Außendruck.Der Anstieg des Innendrucks führt zu einer Dehnung, während der Außendruck die anfängliche Dehnung des O-Rings verringert.Die oben genannten verschiedenen Formen statischer Dichtungen haben unterschiedliche Wirkrichtungen des Dichtungsmediums auf den O-Ring, daher ist auch die Vordruckkonstruktion unterschiedlich.Bei dynamischen Dichtungen muss zwischen hin- und hergehenden Dichtungen und rotierenden Dichtungen unterschieden werden.

(2).Statische Abdichtung: Wie bei hin- und hergehenden Dichtungsvorrichtungen benötigen zylindrische statische Dichtungsvorrichtungen im Allgemeinen W = 10 % bis 15 %;Die flache statische Dichtungsvorrichtung benötigt W = 15 % ~ 30 %.Die dynamische Abdichtung kann in drei Situationen unterteilt werden;Die Hin- und Herbewegung wird im Allgemeinen mit W = 10 % bis 15 % angenommen.Bei der Auswahl des Verdichtungsverhältnisses für Rotationsdichtungen muss der Joulesche Wärmeeffekt berücksichtigt werden.Im Allgemeinen ist der Innendurchmesser des für die Drehbewegung verwendeten O-Rings 3–5 % größer als der Wellendurchmesser, und das Kompressionsverhältnis des Außendurchmessers beträgt W=3–8 %.Für Sportarten mit geringer Reibung werden im Allgemeinen O-Ringe mit einem kleineren Kompressionsverhältnis von W=5–8 % ausgewählt, um den Reibungswiderstand zu reduzieren.Darüber hinaus sollte auch die durch Medium und Temperatur verursachte Ausdehnung von Gummimaterialien berücksichtigt werden.Über die gegebene Druckverformung hinaus beträgt die maximal zulässige Ausdehnungsrate üblicherweise 15 %.Das Überschreiten dieses Bereichs weist darauf hin, dass die Materialauswahl nicht geeignet ist und stattdessen O-Ringe aus anderen Materialien verwendet werden sollten oder die angegebene Kompressionsverformungsrate korrigiert werden sollte.

(3)Dehnungsbetrag,Nach dem Einbau in die Dichtungsnut weist der O-Ring in der Regel eine gewisse Dehnung auf.Neben der Kompressionsrate hat auch das Ausmaß der Dehnung einen erheblichen Einfluss auf die Dichtleistung und Lebensdauer des O-Rings.Eine große Dehnung erschwert nicht nur den Einbau des O-Rings, sondern verringert auch die Kompressionsrate aufgrund von Änderungen des Querschnittsdurchmessers d0, was zu Undichtigkeiten führt.Der Dehnungsbetrag a kann wie folgt ausgedrückt werden:α= (d+d0)/(d1+d0)In der Formel ist d der Wellendurchmesser (mm);D1 – Innendurchmesser des O-Rings (mm).Der Bereich des Dehnungsbetrags liegt zwischen 1 % und 5 %.Die empfohlenen Werte für die Dehnung des O-Rings sind in der Tabelle angegeben.Der Dehnbetrag des O-Rings kann entsprechend der Größe des Wellendurchmessers entsprechend der Auswahlgrenze der Tabelle ausgewählt werden.Prioritätsbereich des Kompressionsverhältnisses und des Dehnungsbetrags für den O-Ring

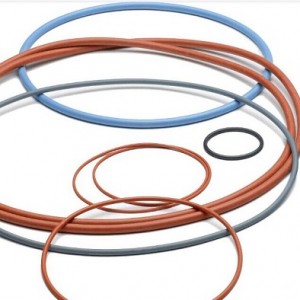

Drittens: die Beziehung zwischen dem Innendurchmesser (ID), dem Außendurchmesser (OD) und dem Drahtdurchmesser (C/S) des O-Rings.

OD=ID+C/S*2 Wie: ID=3MM C/S=1MM OD=3MM+1*2=5MM

Viertens: Materialien, die üblicherweise bei der Herstellung von O-Ringen verwendet werden

- NBR:NBR-O-RING

weist eine ausgezeichnete Ölbeständigkeit, Benzolbeständigkeit, Hitzebeständigkeit sowie physikalische und mechanische Eigenschaften auf und ist einer der häufigsten Rohstoffe für ölbeständige Gummiprodukte.Es wird häufig bei der Herstellung von ölbeständigen Dichtungen, Dichtungen, Gummischläuchen, Flugzeugbriefkästen, flexiblen Verpackungen, beim Bedrucken und Färben von Gummiwalzen, Kabelmaterialien und Klebstoffen verwendet.

- EPDM:EPDM-O-RING

Es zeichnet sich durch hervorragende mechanische Eigenschaften, chemische Beständigkeit und Hitzebeständigkeit aus und weist gleichzeitig eine hohe Witterungsbeständigkeit auf.Ethylen-Propylen-Dien-Monomer (EPDM) weist hervorragende Eigenschaften in Bezug auf Ozonbeständigkeit, Hitzebeständigkeit, Wetterbeständigkeit und geringe Weichheit auf und eignet sich daher für Anwendungen, die ozonbeständig, wetterbeständig und UV-beständig sind.Allerdings sind die Flammhemmung, die Ölbeständigkeit und die Haftung von EPDM-Gummi aufgrund seiner eigenen Struktureigenschaften relativ schlecht.Dennoch verfügt dieser Gummityp über eine hauptkettengesättigte Struktur und kann mit anderen Materialien gemischt werden, um die Leistung zu verbessern, indem aus den Stärken und Schwächen des anderen gelernt wird

- VMQ (SILIKON):SILIKON-O-RING

Mit Temperatur- und Ölbeständigkeit.Silikonkautschuk weist eine gute Kältebeständigkeit auf und kann im Allgemeinen bei -55 °C eingesetzt werden℃.Nach der Einführung von Phenyl kann er -73 erreichen℃.Auch die Hitzebeständigkeit von Silikonkautschuk ist hervorragend und er kann bei 180 °C lange arbeiten℃.Es hält einer Elastizität von mehreren Wochen oder mehr stand, selbst bei etwas über 200℃und kann hohen Temperaturen über 300 sofort standhalten℃.Silikonkautschuk ist gut atmungsaktiv und die Sauerstoffdurchlässigkeit ist die höchste unter den synthetischen Polymeren.Darüber hinaus weist Silikonkautschuk auch herausragende physiologische Inertheitseigenschaften auf und verursacht keine Koagulation, weshalb es im medizinischen Bereich weit verbreitet ist.

- VITON (FKM FPM):VITON-O-RING

weist eine ausgezeichnete Hitzebeständigkeit, Oxidationsbeständigkeit, Ölbeständigkeit, Korrosionsbeständigkeit und atmosphärische Alterungsbeständigkeit auf und wird häufig in Bereichen wie Luft- und Raumfahrt, Luftfahrt, Automobil, Erdöl und Haushaltsgeräten eingesetzt.Es ist ein Schlüsselmaterial, das in den Spitzenindustrien der Landesverteidigung nicht ersetzt werden kann

- HNBR:HNBR-O-RING

weist eine gute Ölbeständigkeit auf (gute Beständigkeit gegen Heizöl, Schmieröl und aromatische Lösungsmittel);Und aufgrund seiner hochgesättigten Struktur verfügt es über eine gute Hitzebeständigkeit, eine ausgezeichnete chemische Korrosionsbeständigkeit (gute Beständigkeit gegen Freon, Säure und Alkali), eine ausgezeichnete Ozonbeständigkeit und eine hohe Beständigkeit gegen bleibende Druckverformung;Gleichzeitig weist hydrierter Nitrilkautschuk auch Eigenschaften wie hohe Festigkeit, hohe Reißfestigkeit und hervorragende Verschleißfestigkeit auf, was ihn zu einem der besten Kautschuke im Hinblick auf umfassende Leistung macht.

- CR(Neopren) :CR-O-RING

mit guten physikalischen und mechanischen Eigenschaften, Ölbeständigkeit, Hitzebeständigkeit, Flammwidrigkeit, Sonnenlichtbeständigkeit, Ozonbeständigkeit, Säure- und Alkalibeständigkeit sowie Beständigkeit gegen chemische Reagenzien.Der Nachteil ist die geringe Kältebeständigkeit und Lagerstabilität.Es verfügt über eine hohe Zugfestigkeit, Dehnung, reversible Kristallinität und gute Haftung.Alterungs- und hitzebeständig.Hervorragende Öl- und Chemikalienbeständigkeit

FVMQ: FVMQ-O-RING mit guten physikalischen und mechanischen Eigenschaften und chemischer Stabilität, geeignet für den Langzeiteinsatz bei 200 °C℃und kurzfristiger Einsatz bei 250℃;Der Sprödigkeitspunkt liegt im Bereich von -20℃bis -40℃;Ausgezeichnete Medienbeständigkeit, ausgezeichnete Stabilität gegenüber organischen Lösungsmitteln, anorganischen Säuren und Oxidationsmitteln, insbesondere ausgezeichnete Säurebeständigkeit;Es verfügt über eine ausgezeichnete Witterungsbeständigkeit und Ozonbeständigkeit.Nach mehrjähriger Einwirkung in die Atmosphäre verändern sich seine physikalischen und mechanischen Eigenschaften kaum und auch seine Wirkung auf Mikroorganismen ist relativ stabil

- FEPM(Aflas):FEPM-O-RING

verfügt über eine gute Stabilität, chemische Beständigkeit, insbesondere Beständigkeit gegen hohe Konzentrationen von Säuren, Laugen und starken Oxidationsmitteln für verschiedene Arten von Fahrzeugkraftstoffen, Schmiermitteln, Bremsölen, Mineralölen und Silikonölen sowie eine ausgezeichnete Beständigkeit gegen Hochdruckwasser Dampf-, Wasser- und elektrische Isolierung.Es weist eine geringe Atmungsaktivität auf und kann bei Temperaturen zwischen -400 und 200 Grad Celsius verwendet werden

- FFKM:FFKM-O-RING

Hat die Elastizität sowie die thermische und chemische Stabilität von Polytetrafluorethylen.Langfristige Arbeitstemperatur -39 bis 288 Grad Celsius, kurzfristig bis zu 315 Grad Celsius, weist unterhalb der Versprödungstemperatur immer noch eine gewisse Plastizität auf, ist hart, aber nicht spröde und kann gebogen werden.Stabil gegenüber allen Chemikalien, außer beim Quellen in fluorierten Lösungsmitteln.Es ist der derzeit teuerste Gummi der Welt. Marke:Kalrez

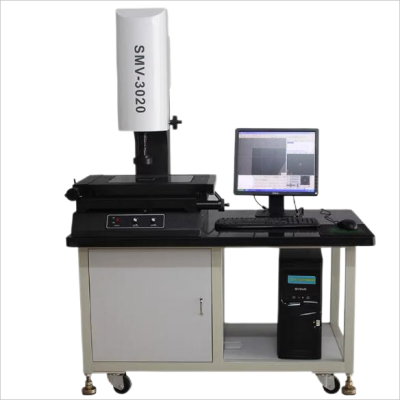

Fünftens: Spezifikationen für Gummi-O-Ringe. Messmethoden und -werkzeuge.

Gängige Messwerkzeuge haben :

1-Hochpräziser Projektor

Eigenschaften des Instruments:Berührungslose Messung macht die Messung unsichtbar und eignet sich für die Messung dünnwandiger und weicher Teile. Verfügt über eine starke Bildvergrößerungsfunktion und eine stärkere Fähigkeit zur Messung kleiner Größen. Die schnelle Messgeschwindigkeit verbessert die Messeffizienz erheblich. Die hohe Dichte der Probenahmepunkte sorgt für eine hohe Zuverlässigkeit der Messung. Bequemes Spannen.

2-Elektronischer digitaler Messschieber

Eigenschaften des Instruments:Ein Längenmessgerät, das Messsysteme wie kapazitive und magnetische Gitter nutzt, um Messwerte digital anzuzeigen.Die üblicherweise verwendete Auflösung beträgt 0,01 mm mit einem zulässigen Fehler von ± 0,03 mm/150 mm.Es gibt auch hochpräzise digitale Messschieber mit einer Auflösung von 0,005 mm und einem zulässigen Fehler von ± 0,015 mm/150 mm.Es gibt auch einen Mehrzweck-Mikrometer-Messschieber mit digitaler Anzeige und einer Auflösung von 0,001 mm (was ein nationales Patent für Anyi-Messwerkzeuge ist und nur von ihnen hergestellt werden kann) mit einem zulässigen Fehler von ± 0,005 mm/50 mm.Aufgrund der intuitiven und klaren Ablesung ist die Messeffizienz hoch.

3-π-Lineal(PITAPE)

Eigenschaften des Instruments:

1. Das π-Lineal besteht aus einem elastischen Stahlband.An seinen beiden Enden sind jeweils das Haupt- und das Hilfslineal eingraviert.Der Mindestteilungswert des Hauptlineals beträgt 0,5 mm oder 1 mm;Die minimalen Teilungswerte des Hilfslineals betragen 0,02 mm, 0,05 mm, 0,01 mm, 0,1 mm usw.

2. Wickeln Sie bei Verwendung das π-Lineal um das Werkstück und verwenden Sie eine Nonius-Ablesemethode, um den durchschnittlichen Durchmesser des gemessenen Stücks direkt abzulesen.

- Vorteile und Nachteile

(1).Hohe Genauigkeit: Da der Durchmesser über den Umfang des π-Lineals gemessen wird, kann der Markierungsfehler bei der Herstellung des Lineals um das π-fache reduziert und in den Messergebnissen berücksichtigt werden.Bei φ-Messungen mit großem Durchmesser über 500 mm ist die Genauigkeit höher als die eines Messschiebers.Steg-φ Dieser Vorteil kommt bei Messungen über 1000 mm besonders zum Tragen.

(2).Bei der Messung von Stahlteilen mit einem π-Lineal wird die Temperatur des Werkstücks nicht beeinflusst.Dies liegt daran, dass das π-Lineal sehr dünn ist und es während der Messung innerhalb sehr kurzer Zeit zu Abweichungen vom Prüfling kommen kann.Darüber hinaus liegen ihre Wärmeausdehnungskoeffizienten sehr nahe beieinander, sodass der Einfluss der Temperatur im Wesentlichen überwunden wird.

(3. Bei der Messung großer und besonders großer Durchmesser ermöglicht der Einsatz von Hilfskomponenten (patentierte Magnetbrücken) eine einfache Bedienung durch jeweils eine Person.

(4).Bei der Messung dünnwandiger Teile kann es nicht leicht zu einer Verformung des Werkstücks kommen.(5).Bequem zu transportieren und aufzubewahren (6).Der Preis ist niedrig.

(7).Nachteil: Die Lesung kann nicht gesperrt werden;Geometrische Abweichungen wie Ovalität können nicht gemessen werden.

Sechster O-Ring-Einsatz und O-Ring-Installation.

1. Verwendung eines O-Rings

O-Ringe werden häufig an den Verbindungen verschiedener hydraulischer und pneumatischer Komponenten, Zylinderoberflächen und Flanschoberflächen verwendet.Bei O-Ringen, die während der Bewegung verwendet werden, wenn der Arbeitsdruck mehr als 9,8 MPa beträgt und einem unidirektionalen Druck ausgesetzt ist, sollte auf der anderen Seite des O-Rings in Druckrichtung ein Sicherungsring installiert werden;Bei bidirektionaler Kompression einen Sicherungsring auf beiden Seiten des O-Rings anbringen.Um die Reibung zu verringern, können auch keilförmige Sicherungsringe verwendet werden.Wenn die Druckflüssigkeit von links aufgebracht wird, wird der rechte Haltering nach oben gedrückt, und der linke Haltering kommt nicht mit der Dichtfläche in Kontakt, wodurch die Reibungskraft verringert wird.Insgesamt erhöht die Verwendung von Sicherungsringen die Reibungskraft der Dichtungsvorrichtung, wobei keilförmige Sicherungsringe für die Reduzierung dieser Reibungskraft von großer Bedeutung sind.Bei festen O-Ringen ist außerdem ein Sicherungsring erforderlich, wenn der Arbeitsdruck mehr als 32 MPa beträgt.

2. Oring-Installation

Die Einbauqualität von O-Ringen hat einen erheblichen Einfluss auf deren Dichtleistung und Lebensdauer.Leckageprobleme werden oft durch eine schlechte Installation verursacht. Während des Installationsprozesses darf der O-Ring nicht zerkratzt, falsch ausgerichtet oder verdreht sein.Vor dem Zusammenbau müssen die Dichtungsnut und die Dichtungspassfläche gründlich gereinigt werden.Tragen Sie gleichzeitig Schmierfett auf die Oberfläche auf, die beim Zusammenbau des O-Rings durchdringen muss. Um zu verhindern, dass der O-Ring beim Einbau durch scharfe Kanten wie scharfe Ecken und Gewinde geschnitten oder zerkratzt wird, ist ein 15 Am Wellenende und Lochende der Installation sollte ein Einlaufwinkel von º bis 30º belassen werden.Wenn der O-Ring durch das Außengewinde geführt werden muss, sollte eine spezielle dünnwandige Führungshülse aus Metall verwendet werden, um das Außengewinde abzudecken.Wenn der O-Ring durch die Öffnung geführt werden muss, sollte die Öffnung in eine entsprechende diagonale Form gebracht werden, um Kratzer am O-Ring zu vermeiden.Der Neigungswinkel der Nut beträgt im Allgemeinen a=120°~140°

Hier können Sie viel Wissen darüber erlernen.Später werden wir einige Kenntnisse darüber vorstellenÖldichtungen, hydraulische Dichtung,oder anderemaßgeschneiderte Gummiteile,wie zum BeispielCat-Öldichtung, NBR-Öldichtung,FKM-Öldichtung,TC-Öldichtung,TB-Öldichtung, TA-Öldichtung, SC-Öldichtung, SB-Öldichtung,Kolbendichtung,Stangendichtung ,Federdichtung ,Verbunddichtung, U-Cup-Dichtung, Staubdichtung,Abstreiferdichtung,Verschleißring,Stützring,Gummischnüre, O-Ring-SchnüreDeshalb brauchen wir mehr Zeit, um dieses Wissen allen zugänglich zu machen.Vielen Dank für Ihre Zeit !